高频焊翅片管的生产过程是一个精细且多步骤的工艺,主要包括以下几个关键环节:

材料选择:高频焊翅片管的原材料通常为不锈钢带材或铝带材,这些材料的厚度一般在0.5~1.5mm之间。这些材料具有良好的耐腐蚀性和机械强度,是制造高频焊翅片管的理想选择。

预处理:在原材料准备阶段,还需要对带材进行切割、矫平等预处理工作,以确保后续加工的顺利进行。

冲压与切割:将预处理后的不锈钢带材或铝带材通过冲压、切割等工艺加工成一定尺寸和形状的片状材料。这一步骤是高频焊翅片管制造的基础,其加工精度直接影响到后续焊接和翅片成型的质量。

高频焊接:将加工好的片材通过高频焊接工艺焊接成一定长度和直径的管状材料。在焊接过程中,需要严格控制焊接温度、压力、时间等参数,以确保焊接质量和效率。高频焊接具有速度快、焊缝质量高、热影响区小等优点,是制造高频焊翅片管的关键工艺之一。

翅片成型:将焊接好的管状材料通过特殊的加工工艺(如激光切割、冲压等)加工成一定高度和形状的翅片。翅片的形状和尺寸通常根据具体的热交换需求来设计,以最大化热交换效率。

严格检验:加工好的高频焊翅片管需要经过严格的检验环节,包括外观检验、尺寸检验、压力检验等。这些检验项目旨在确保翅片管的质量符合相关标准和客户要求。

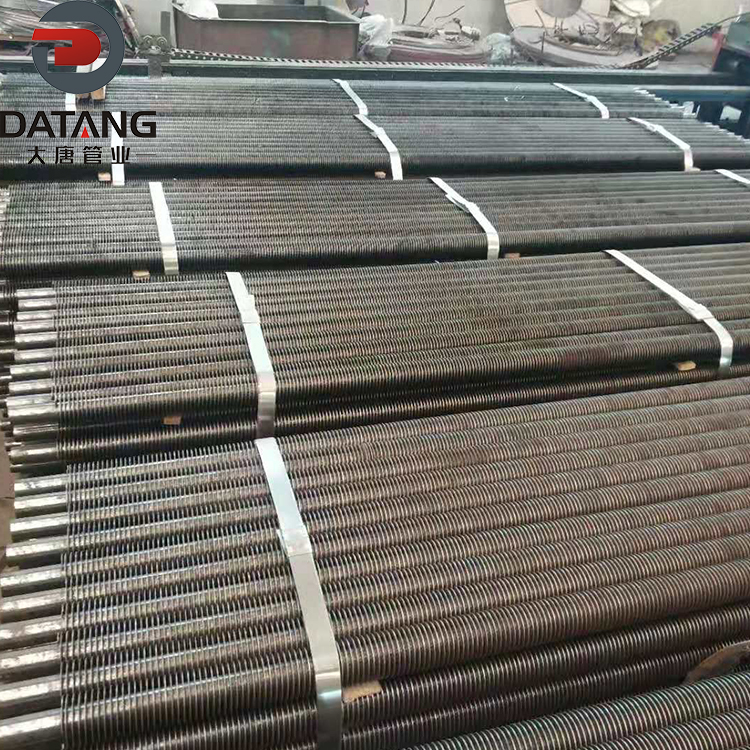

包装与运输:经过检验合格的翅片管将进行包装,并准备运输至客户指定地点。包装过程中需要注意保护翅片管免受损坏,以确保其在使用过程中能够发挥最佳性能。

综上所述,高频焊翅片管的生产过程需要严格控制各个工艺参数和环节,以确保制造出的翅片管具有高效率、高可靠性、长寿命等优点。同时,随着技术的不断进步和应用领域的拓展,高频焊翅片管的制造工艺也将不断优化和创新,以满足更加多样化的市场需求。